Материалы уплотнений - Базовые эластомеры и смеси Parker

Основным материалом каучуковых компаундов или эластомеров является невулканизированный каучук. Наиболее важные синтетические каучуки перечислены в статье.

Этиленпропиленовый каучук (EPM, EPDM)

Гидрированный бутадиенакрилонитрильный каучук (HNBR)

Фторкаучук (FKM)

Перфторкаучук (FFKM)

Силиконовый каучук (VMQ)

Фторосиликоновый каучук (FVMQ)

Термопластичный полиуретан (TPU)

Принципы выбора материала

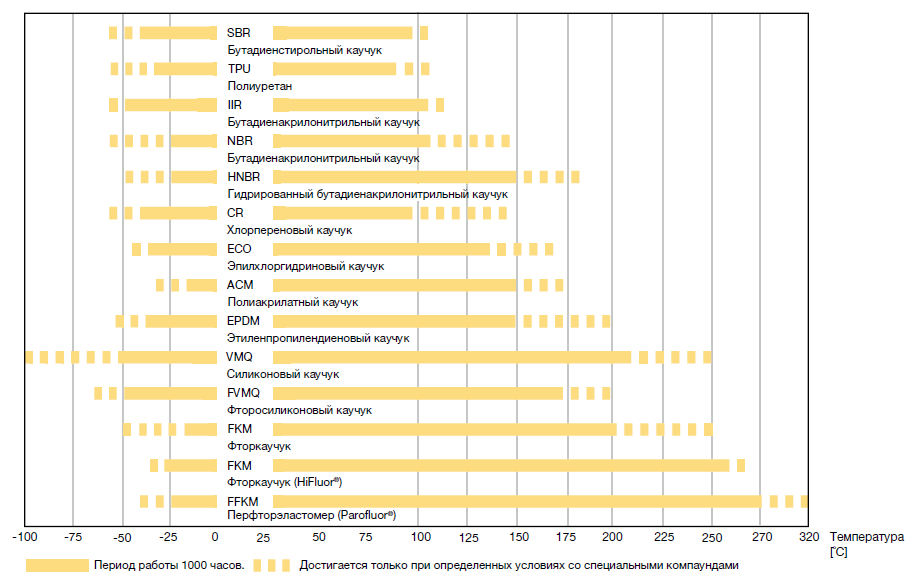

Верхние пределы температуры для различных эластомерных материалов

|

|

Таблица химической совместимости материалов |

|

|

Компаунды (смеси) эластомеров компании Parker Hannifin |

1. Бутадиенакрилонитрильный каучук (NBR):

Торговые наименования:Perbunan® - Lanxess

Nipol® - Zeon

Europrene® - Eni Versalis

NBR обладает хорошими механическими свойствами и высокой стойкостью к износу по сравнению с другими эластомерами. NBR не обладает устойчивостью к воздействиям атмосферы и озона.

Термостойкость: до +100 °C, более короткий срок службы при +120 °C (при повышенной температуре скорость старения увеличивается, старение в масле проявляется с меньшей скоростью, чем в горячем воздухе). Гибкость при отрицательной температуре: в зависимости от состава от –20 °C до –55 °C.

• алифатические углеводороды (пропан, бутан, нефтяное масло, минеральное масло и смазки, дизельное топливо, топливные масла);

• растительные и животные жиры и смазки;

• жидкости HFA, HFB и HFC;

• многие разбавленные кислоты, щелочи, соляные растворы

при низких температурах;

• вода (специальные компаунды до +100 °C).

Не устойчив по отношению к:

• топливо с большим содержанием ароматических соединений (для высокооктанового топлива должен использоваться специальный компаунд);

• ароматические углеводороды (бензол);

• хлорированные углеводороды (трихлорэтилен);

• полярные растворители (кетон, ацетон, уксусная кислота, этиленэфир);

• сильные кислоты;

• тормозные жидкости на основе гликоля;

• озон, атмосферное воздействие и старение

2. Этиленпропиленовый каучук (EPM, EPDM)

Торговые наименования:Keltan® Lanxess

Vistalon® Exxon

Dutral® Eni Versalis

Nordel® Dow Chemicals

EPM — это каучук, изготавливаемый как сополимер этилена и пропилена. Этиленпропилендиеновый каучук (EPDM) производится с использованием третьего мономера и проявляет особенно выгодные свойства для уплотнений в гидравлических жидостях на основе эфира фосфорной кислоты. Данный эластомер широко используется в тормозных системах, работающих с жидкостями на основе гликоля.

Термостойкость: до 150 °C (макс. 180 °C в воде и паре).Гибкость при отрицательной температуре: приблизительно до -50 °C.

Химическая стойкость:

• горячая вода и пар с температурой до +150 °C, специальные компаунды до +180 °C;

• тормозные жидкости на основе гликоля с температурой до +150 °C;

• многие органические и неорганические кислоты;

• чистящие средства, сода и калийные щелочи;

• гидравлические жидкости на основе эфира фосфорной

кислоты (HFD-R);

• силиконовое масло и смазка;

• многие полярные растворители (спирты, кетоны, сложные эфиры);

• скайдрол 500 и 7000;

• озон, атмосферное воздействие и старение.

Не устойчив по отношению к:

• продукты минерального масла (масла, смазки и топливо).

3. Гидрированный бутадиенакрилонитрильный каучук (HNBR)

Торговые наименования:Therban® Lanxess Zetpol® Zeon

HNBR является синтетическим каучуком, получаемым в результате полного или частичного гидрирования нитрильного каучука (NBR). Главными отличиями по сравнению с NBR являются более высокая стойкость к температуре (до 150 °C) и хорошая стойкость к окислительному воздействию (например, озона). HNBR также обладает очень хорошими механическими свойствами.

Термостойкость: приблизительно до 150 °C.Стойкость к отрицательной температуре: в зависимости от состава, до –40 °C.

Химическая стойкость:

• алифатические углеводороды;

• растительные и животные жиры и масла;

• жидкости HFA, HFB и HFC;

• многие разбавленные кислоты, основания и соляные растворы при низких температурах;

• вода и пар с температурой до 150 °C;

• озон, атмосферное воздействие и старение.

4. Фторкаучук (FKM)

Торговые наименования:DAI-EL™ Daikin

Fluorel® Dyneon

Tecnoflon® Solvay Solexis

Viton® Du Pont

Фторкаучук примечателен широким диапазоном применения. FKM обладает отличной стойкостью к высоким температурам, озону, кислороду, минеральному маслу, синтетическим гидравлическим жидкостям, топливу, ароматическим веществам и многим органическим растворителям и веществам. Стойкость к низким температурам для статического применения составляет около –25 °C (некоторые применения и (или) компаунды достигают эффективного уплотнения вплоть до –50 °C). Газовая проницаемость очень низкая и аналогична бутилкаучуку. Специальные компаунды FPM обладают высокой стойкостью к кислотам, топливу, воде и пару.

Являясь фторэластомером с высокой производительностью, HiFluor® демонстрирует химическую стабильность, сравнимую с перфторкаучуками (FFKM) практически во всех средах.

На практике в полярных растворителях HiFluor® обладает значительными преимуществами над традиционными полимерами FKM.

HiFluor® может широко использоваться во всех секторах промышленности. Этот компаунд может использоваться как для традиционных уплотнительных колец в стандартных (дюймовых и метрических) размерах, так и для диафрагм и формованных технических изделий в соответствии с чертежами клиента, а также может перерабатываться в резино-металлическом сочетании.

Гибкость при отрицательной температуре: приблизительно до –25 °C (специальные компаунды приблизительно до –50 °C).

Химическая стойкость:

• минеральное масло и смазка, низкое разбухание в маслах от № 1 до № 3 по нормам ASTM;

• огнестойкие гидравлические жидкости группы HFD;

• силиконовое масло и смазка;

• растительные и животные жиры и смазки;

• алифатические углеводороды (топливо, пропан, бутан, природный газ);

• ароматические углеводороды (бензол, толуол);

• хлорированные углеводороды (трихлорэтилен и четыреххлористый углерод);

• топливо, включая топливо с содержанием метанола;

• высокий вакуум;

• очень хорошая стойкость к озону, атмосферному воздействию и старению.

Не устойчив по отношению к:

• полярные растворители (ацетон, метиловый эфир, кетон, этилацетат, диэтиловый эфир, диоксан); • скайдрол 500 и 7000; • тормозные жидкости на основе гликоля; • аммиачный газ, амины, щелочи; • перегретый пар; • низкомолекулярные органические кислоты (муравьиная и уксусная кислоты).

5. Перфторкаучук (FFKM)

Торговые наименования:Parofluor® Parker Kalrez® Du Pont™

FFKM обладает химическими свойствами PTFE (Teflon®) и упругими свойствами каучука FKM. Обработка перфторкаучука является сложным процессом. В связи с значительно более высокой стоимостью по сравнению с FKM перфторкаучук используется только в таких областях применения, где недостаточно применение других типов компаунда. Такие условия применения (агрессивная среда и (или) очень высокие температуры) существуют, например, в полупроводниковой промышленности, измерительной технике или химической промышленности.

Термостойкость: приблизительно до 310 °C.Стойкость к отрицательной температуре: приблизительно до –15 °C, специальные компаунды до –35 °C.

Химическая стойкость:

• практически все химические вещества;

• кислород, озон, атмосферное воздействие и старению;

• очень низкая потеря веса в глубоком вакууме при высоких температурах.

Не устойчив по отношению к:

• химические соединения содержащие фтор (например, фреон 11, 12, 13, 113, 114).

6. Силиконовый каучук (VMQ)

Торговые наименования:Elastosil® Wacker

Silopren® Momentive

Silastic® Dow Corning

Термин «силиконовый каучук» охватывает широкую группу материалов, среди которых наиболее часто используемым компаундом является метилвинилкремнийорганический каучук (VMQ). К этой категории также относится жидкий силиконовый каучук (LSR). Он может быть окрашен почти в любой цвет и переработан как двухкомпонентная смесь.

Силиконовые эластомеры как группа обладают относительно слабой прочностью при натяжении, сопротивлением разрыву и износу.

Однако они обладают многими особыми свойствами: в общем случае силиконы имеют хорошую стойкость к температурам до +230 °C и хорошую гибкость при отрицательной температуре до –60 °C, стойкость к атмосферному воздействию, хорошие изоляционные и физические свойства, а также хорошую совместимость с распространенными средами.

Химическая стойкость:

• алифатические масла для двигателей и редукторов (например, масло IRM 901);

• растительные и животные жиры и смазки;

• тормозные жидкости на основе гликоля;

• огнестойкие масла групп HFD-R и HFD-S;

• хлорированные ароматические углеводороды (например, хлофен), хлордифенил (включая огнестойкие изоляторы, охлаждающие жидкости трансформаторов);

• вода с температурой до +100 ℃;

• слабые соляные растворы;

• озон, атмосферное воздействие и старение.

Не устойчив по отношению к:

• перегретый водяной пар с температурой выше +120 °C;

• кислоты и щелочи;

• силиконовое масло и смазка;

• низкомолекулярные хлорированные углеводороды (например, трихлорэтилен);

• ароматическое минеральное масло;

• топливо;

• ароматические углеводороды (например, бензол, толуол).

7. Фторосиликоновый каучук (FVMQ)

Торговые наименования: Silastic® Dow Corning Silopren® Momentive FVMQ содержит трифторпропильные группы, а также метильные группы. Механические и физические свойства очень похожи на силикон. Однако фторосиликон проявляет значительно лучшую стойкость к топливу и минеральным маслам и немного меньшую стойкость к горячему воздуху по сравнению с силиконом. Термостойкость: приблизительно до 175 °C (макс. 200 °C). Стойкость к отрицательной температуре: приблизительно до -55 °C. Химическая стойкость: такая же, как и для силикона, дополнительно совместим со следующими веществами: • ароматические минеральные масла (например, масло IRM903); • топливо; • низкомолекулярные ароматические углеводороды (например, бензол, толуол)

9. Термопластичный полиуретан (TPU)

Торговые наименования:Ultrathan® Parker

Существует много различных типов термопластичных полиуретанов (TPU), которые различаются составом используемых полиолов и изоцианатов.

Материалы TPU на основе эфира, в частности, характеризуются очень хорошей стойкостью к минеральному маслу, отличной стойкостью к износу, высокой прочностью на разрыв и упругостью.

Модификации с применением другого сырья, например полиэфира, могут улучшить стойкость к низким температурам и гидролизу. Другие модификации также дают возможность значительно увеличить стойкость к биоразлагаемым маслам, например синтетическим сложным эфирам. Газовая проницаемость сравнима с IIR.

Стойкость к отрицательной температуре: приблизительно до –45 °C.

Компаунды Ultrathan® не проявляют повышения хрупкости при отрицательной температуре, что означает, что уплотнительные кольца Ultrathan® не разрушаются под действием механической нагрузки (испытания на холодный изгиб) даже при значениях температур ниже температуры перехода в стеклообразное состояние.

Химическая стойкость:• чистые алифатические углеводороды (пропан, бутан, нефтепродукты); загрязнения (влага, спирты, кислотные или щелочные комбинации) могут оказать химически агрессивное воздействие на полиуретаны;

• минеральные масла и смазки (определенные добавки могут оказать агрессивное химическое воздействие на стандартные материалы!);

• силиконовые масла и смазки;

• вода с температурой до 50 °C;

• озон и старение.

Не устойчив по отношению к:

• кетоны, простые эфиры, сложные эфиры, спирты и гликоли;

• горячая вода, пар, щелочи, амины и кислоты.

Выбор материала

Совместимость среды и температурная стойкость являются наиболее важными параметрами для выбора базового каучука.

Точное знание температур и среды (включая смазочные материалы и чистящие средства), которые будут воздействовать на уплотнение в конкретных условиях применения, является обязательным требованием для выбора подходящего базового каучука.

Диапазоны температур, приведенные на рис. ниже для различных компаундов эластомеров, относятся к длительному воздействию температуры в окружении среды, которая не оказывает агрессивного действия на базовый эластомер при этих температурах. Для большинства типов каучука первоначальный продолжительный перегрев эластомера ведет к дальнейшему сшиванию полимерных цепей, т. е. приобретению твердости и высокой остаточной деформации. Это приводит к увеличению нейтрализации деформации и (или) сил упругости, вызванных сжатием. Если оставшихся сил упругости оказывается недостаточно, могут возникнуть утечки.

Краткосрочное превышение допустимых температур длительного воздействия возможно до определенной степени (в зависимости от совместимости среды), но ведет к уменьшению срока службы (рис. 6.5).

Практически все эластомеры в большей или меньшей степени подвержены изменениям под физическим или химическим воздействием среды, которое зависит от химического состава эластомера и среды, а также от действующих условий окружающей среды. Одним из главных факторов является температура. С ростом температуры агрессивность среды повышается.

Физические воздействия включают два параллельных процесса:

1. Поглощение среды эластомером.

2. Выделение растворимых ингредиентов компаунда (особенно пластификаторов) из эластомера.

Результатом является изменение объема, т. е. разбухание или усадка. Степень изменения объема в основном зависит от типа среды, структуры каучукового компаунда, температуры, геометрической формы (толщины материала) и от сдавленного состояния детали из каучука. В сдавленном состоянии каучук разбухает значительно меньше (до 50 %), чем в свободном состоянии, как это происходит при тестах на разбухание.

Предел допустимого изменения объема зависит от условий применения. Для статических уплотнений может быть допустимо разбухание объема на величину от 25 % до 30 %. Однако необходимо учитывать тот факт, что разбухание ведет к ухудшению механических свойств, особенно тех, которые улучшают стойкость к выдавливанию.

В случае динамических уплотнений разбухание ведет к повышенному трению и более высокой степени износа. Следовательно, максимальная величина разбухания 10 % не должна превышаться. Следует избегать усадки, так как усадка уменьшит сжатие и увеличит риск утечек.

Выделение пластификатора из материала иногда может быть компенсировано поглощением контактной среды. В этом случае, несмотря на компенсацию при поглощении, сухое нагревание может привести к повышенной усадке и утечкам при высыхании эластомера. Химическая реакция между средой и эластомером может внести околоструктурные изменения в форму дальнейшего сшивания или распада. Даже очень малые химические изменения в эластомере могут привести к значительным изменениям в физических свойствах, например к повышению хрупкости. По этой причине всегда следует выбирать компаунд, совместимый со средой.

Соответствие эластомера определенным условиям применения может быть установлено, только если известны свойства как среды, так и эластомера для типовых условий эксплуатации. Если конкретный материал подходит для среды, считается, что он «стойкий» к этой среде.

Температурный диапазон материалов